金屬的塑性變形與再結晶

兩個方面的問題

塑性變形

各種壓力加工,如軋制、鍛造、擠壓、拉伸、沖壓等,均能使金屬發生塑性變形。

一般來說,金屬在常溫下發生的塑性變形是冷塑性變形。

金屬發生冷塑性變形後,其內部組織、結構和性能均將發生變化,宏觀性能表現為強度和硬度、電阻率升高,塑性和韌性、耐腐蝕性降低。

回復與再結晶

經過冷塑性變形的金屬被重新加熱後,其內部組織、結構和性能又將發生變化,宏觀性能表現為強度和硬度降低,塑性和韌性升高。

金屬的塑性變形

單晶體金屬的塑性變形

滑移:在剪應力作用下,晶體的一部分沿著特定的晶面和晶向相對於另一部分發生相對滑動位移的現象。

孪生:在剪應力作用下,晶體的一部分沿著特定的晶面和晶向相對於另一部分發生對稱切變的現象。

左起順時針方向依次為:未變形、滑移、孿生

滑移變形的特點

- 滑移只能在切應力的作用下發生,產生滑移所需的最小切應力稱為臨界切應力。

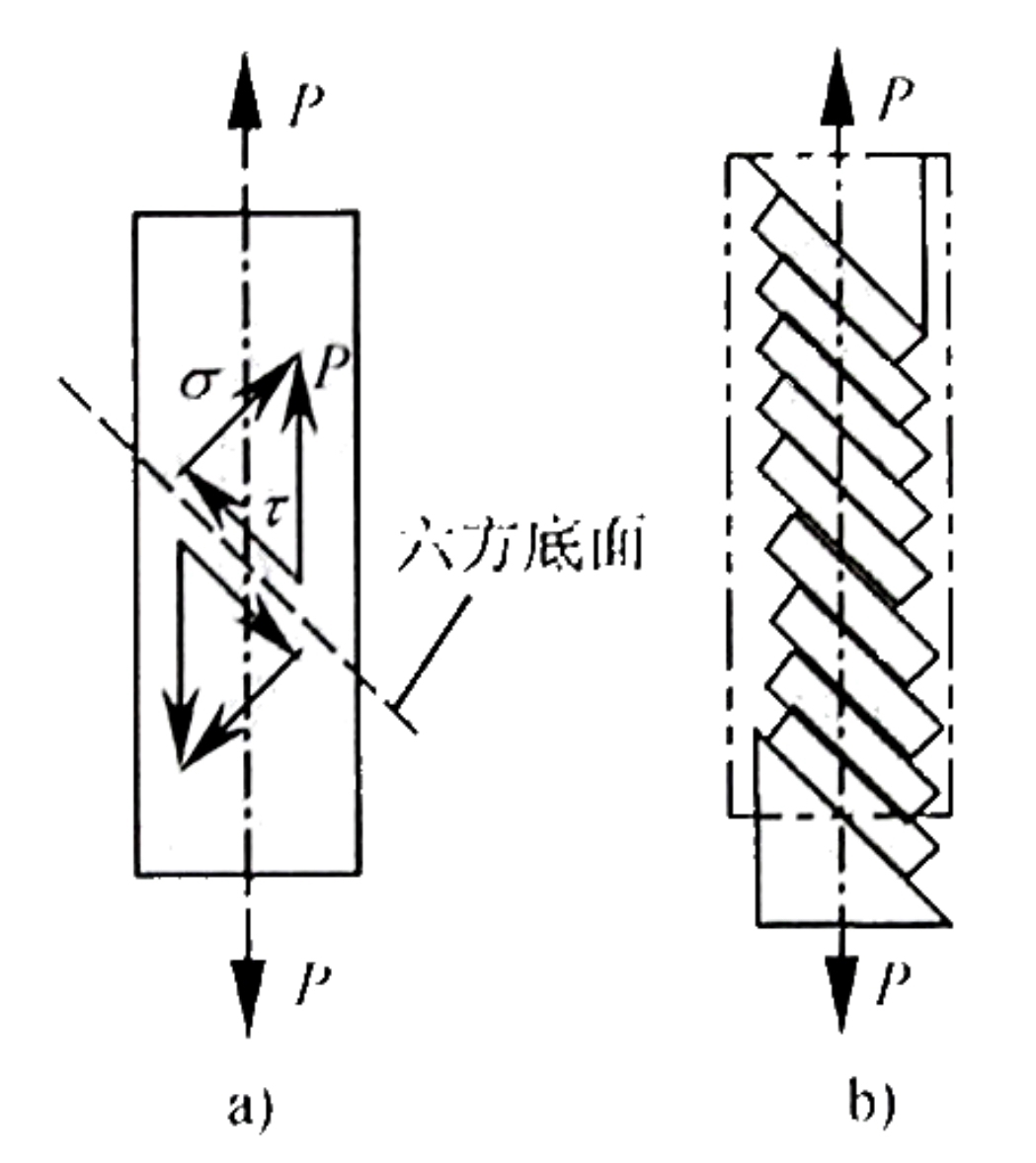

鋅單晶體拉伸試驗示意圖

重要現象:當外力與滑移所發生的晶面之間呈45°時,臨界切應力最小,即當單晶體在外力作用下,呈45°角的晶面最容易產生滑移。

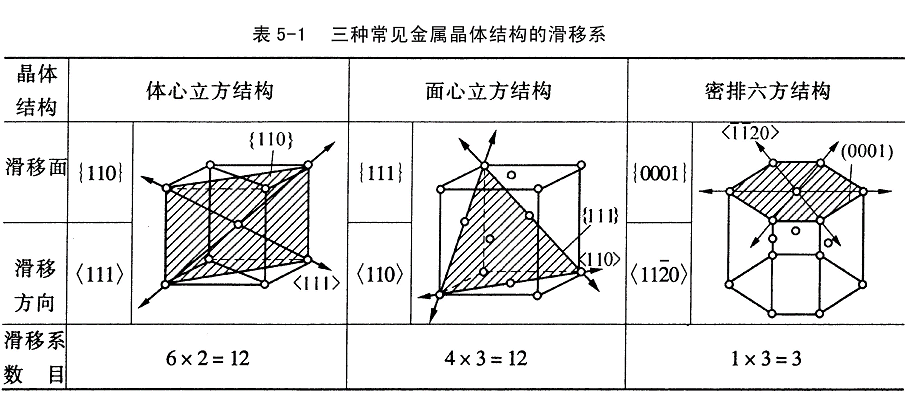

- 滑移沿原子密度最大的晶面和原子密度最大的晶向發生。

重要結論:滑移系越多,則金屬發生滑移的可能性越大,該金屬的塑性也越好。

- 滑移時兩部分晶體的相對位移是原子間距的整數倍,滑移的結果會在金屬表面造成臺階。

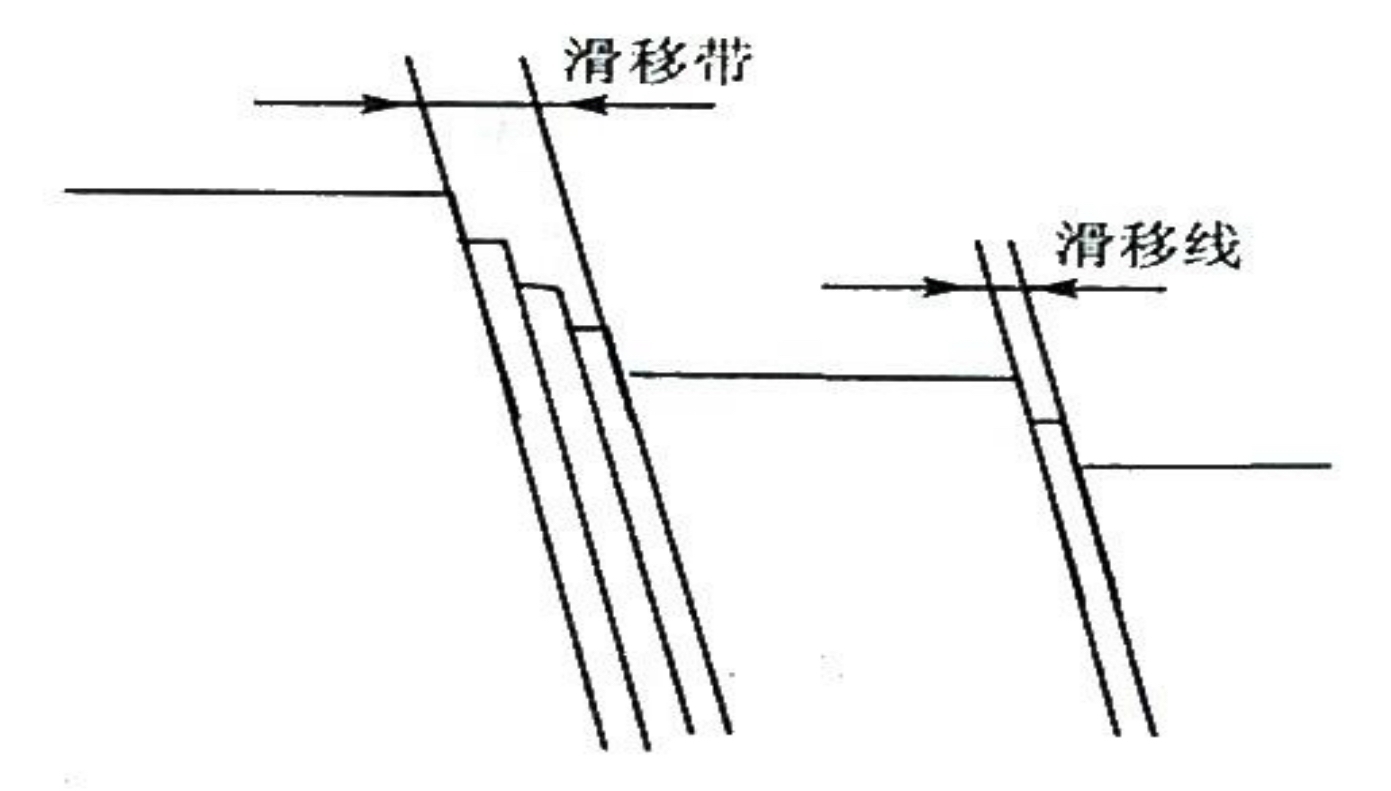

滑移帶和滑移線

- 滑移的同時伴隨著晶體的旋轉。

a) 原試樣;b) 自由滑移變形;c) 受夾頭限制時的變形

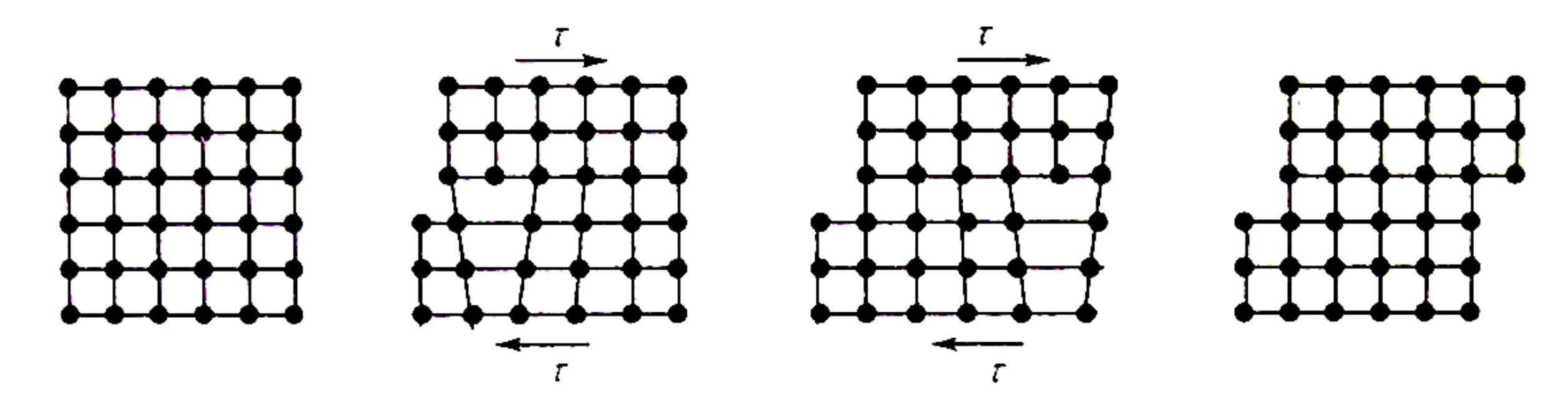

滑移的機理

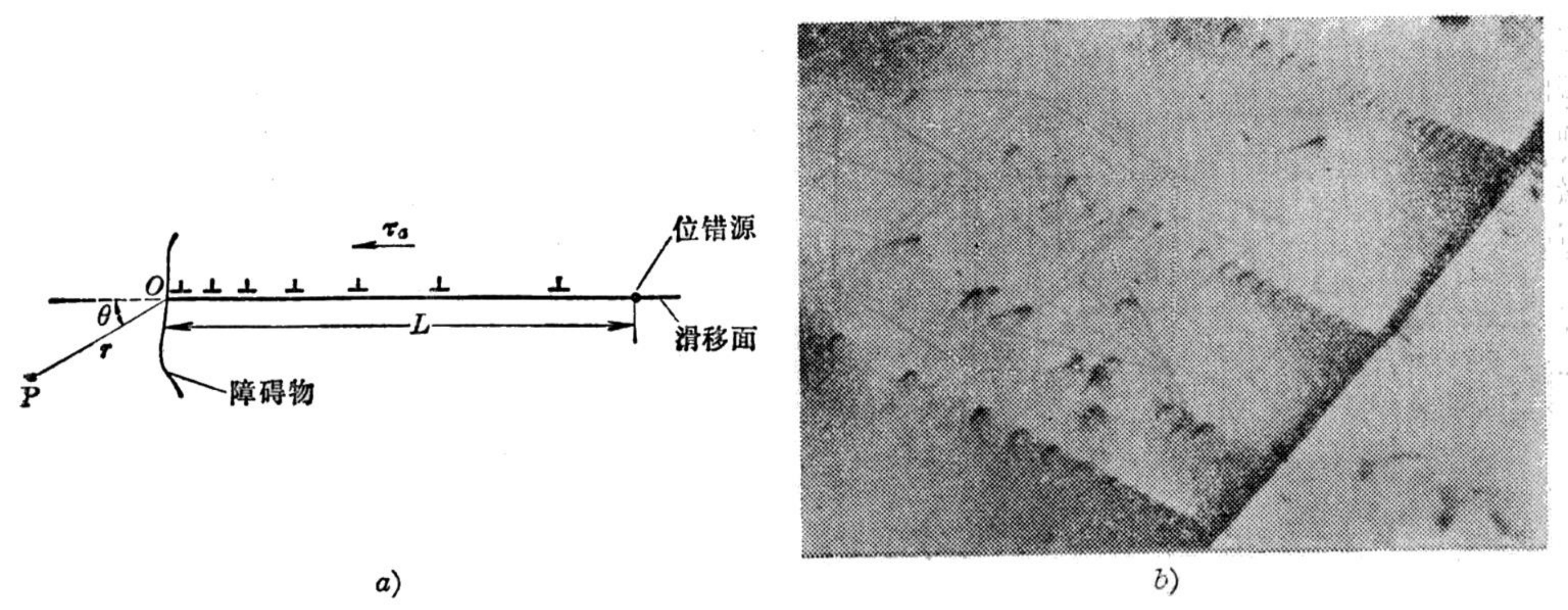

滑移是通過位錯在滑移面上的運動實現的。

當位錯線掃過滑移面到達金屬表面時,便產生一個原子間距的滑移量,同一滑移面上若有大量位錯移出,則會在金屬表面形成一條滑移線。

重要結論:位錯運動越困難,則金屬的強度越高;反之則強度越低,塑性越好。

多晶體金屬的塑性變形

多晶體金屬發生塑性變形的方式仍然是滑移或孪生。

晶界和晶粒位向對多晶體塑性變形的影響

- 晶界的存在(原子紊亂)和每個晶粒間存在的位向差(易變形位向不同)將導致強度和硬度提高。

位錯的塞積

晶粒大小對多晶體金屬力學性能的影響

對硬度和強度的影響

- 晶粒越小,則晶界越多,金屬的強度和硬度越高;晶粒越小,則晶粒越多,位向差越顯著,每個晶粒變形時受到的約束也越大,金屬的強度和硬度越高。因此,多晶體金屬的晶粒越細小,則強度和硬度越高。

對塑性和韌性的影響

- 晶粒越小,則晶粒越多,同時參與變形的晶粒也越多,變形越均勻,不易造成局部應力集中,可延遲裂紋的形成和擴展,使金屬能夠發生很大的塑性變形而不斷裂。同時,要使金屬斷裂則需要更大的能量。因此,多晶體金屬的晶粒越細小,則塑性和韌性越好。

細晶強化:通過細化多晶體金屬的晶粒,以同時提高金屬的強度和硬度、塑性和韌性的方法。

合金的塑性變形

單相固溶體合金的塑性變形

固溶體中存在溶質原子,造成晶格畸變,從而對位錯的運動有阻礙作用,使合金的強度和硬度升高。溶質原子在位錯線上的偏聚,會對位錯起“釘鎖”作用,使位錯運動困難,也使合金的強度和硬度升高。

固溶強化:通過在金屬中溶入某種溶質元素,從而形成固溶體而使合金的強度和硬度提高的方法。

多相合金的塑性變形

多相合金的組織中通常有兩類不同的相,一是連續分布的基體相,二是以一定的形狀和數量分布在基體相中的分散相(又稱為第二相)。分散相的性質、形狀、大小、數量及分布對多相合金的塑性變形和力學性能有很大的影響。

第二相以網狀分布在晶界上

- 降低強度和韌性。如過共析鋼平衡組織中的。

第二相以片狀分布在基體相中

- 提高強度和硬度,降低塑性和韌性。如共析鋼平衡組織中的。

第二相以顆粒狀分布在基體相中

- 显著提高強度和硬度,略降低塑性和韧性。如粒狀珠光體中的。

弥散強化:第二相以細小的顆粒形狀,均勻弥散地分布在基體相中,以顯著提高合金強度和硬度的方法。又稱為分散強化、第二相強化、沉澱強化。

塑性變形對金屬組織和性能的影響

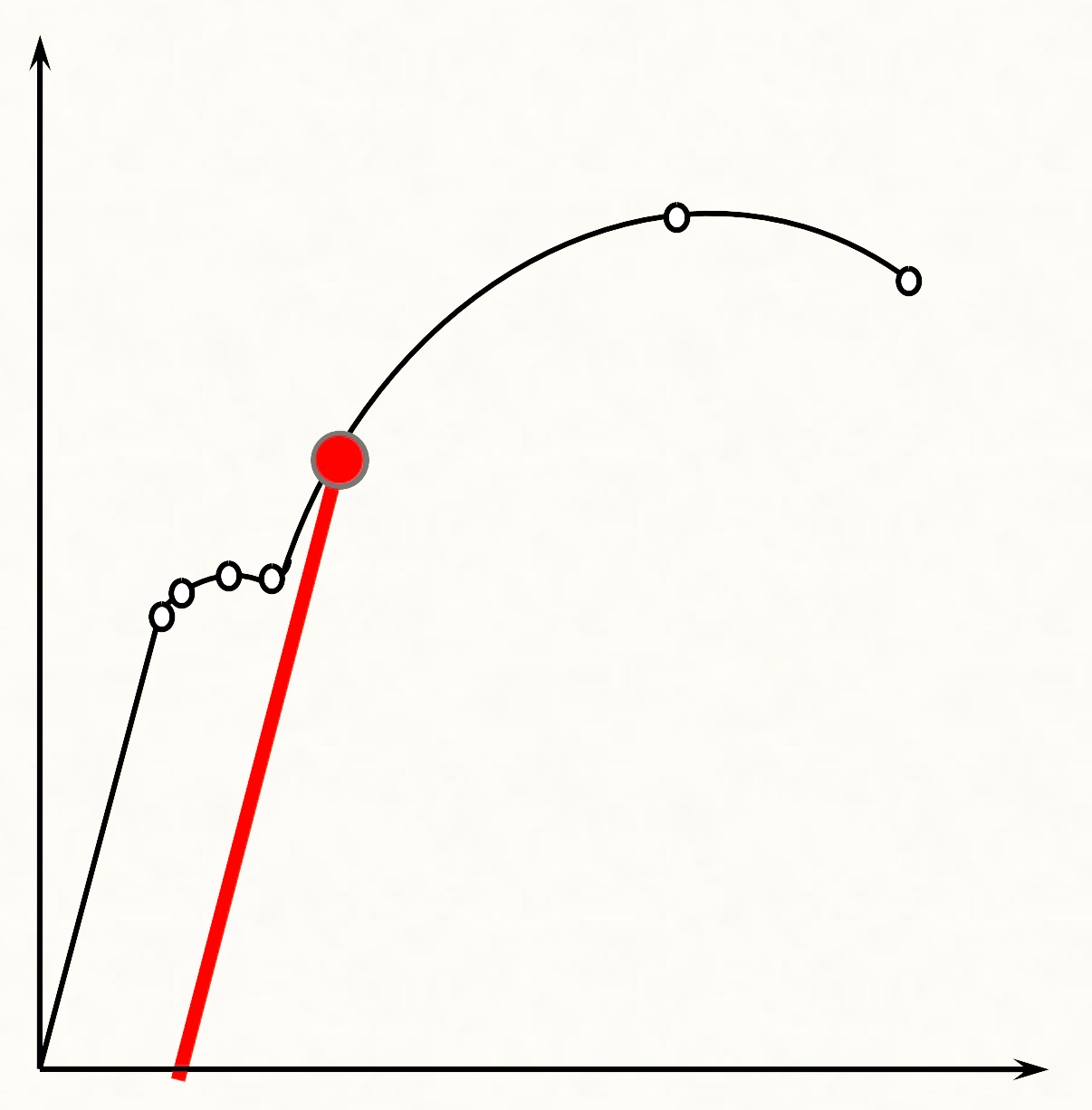

產生加工硬化(形變強化)

隨著變形量的增加,金屬強度、硬度身高,塑性、硬度下降的現象。

低碳鋼的應力-應變曲線

產生殘餘內應力

宏觀內應力——第一類內應力

定義:平衡於金屬表層和心部之間的內應力。

原因:表層於心部變形不一致。

微觀內應力——第二類內應力

定義:平衡於晶粒或晶粒內部的內應力。

原因:晶粒之間的變形不均勻。

點陣畸變——第三類內應力

定義:存在於晶體缺陷中的內應力。

原因:晶體缺陷增加引起畸變增大。

殘餘內應力的危害:

引起壓力加工、熱處理過程中零件變形和開裂

降低金屬的硬度(第一、二類)

降低金屬的耐腐蝕性

殘餘內應力的消除:去應力退火或低溫回火。

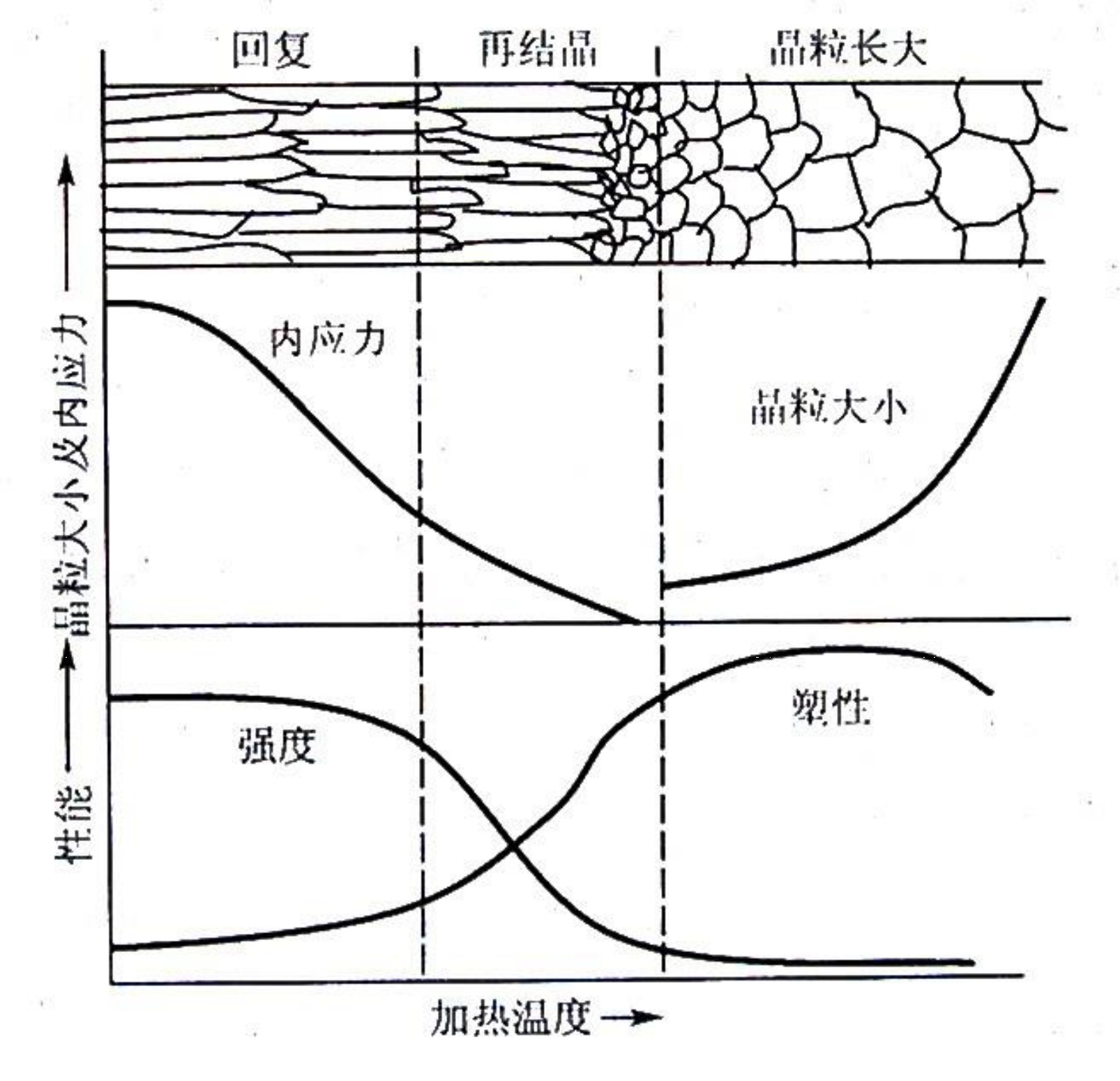

回復與再結晶

冷變形金屬在不同加熱溫度時組織和性能的變化

回復

冷變形金屬在較低溫度加熱時,在光學顯微組織發生改變前所產生的某些亞結構和性能的變化的過程稱為回復。

組織、結構方面

顯微組織沒有明顯變化。

亞結構發生一定的變化,表現為晶體缺陷數量有所減少。(空位與間隙原子的合併、同一滑移面上的異號位錯相互抵消)

性能方面

力學性能沒有明顯變化。(強度和硬度稍有下降,塑性和韌性稍有升高)

內應力和電阻率明顯降低。

工業應用——去應力退火

將已經加工硬化的金屬在較低的溫度下加熱,使其內應力基本消除,同時保持加工硬化的工藝方法。

舉例:冷軋彈簧製品,在成型後進行一次250~300C的低溫加熱,充分消除殘餘內應力,穩定尺寸,改善性能。

再結晶

冷變形金屬在加熱到一定溫度後,在已變形組織中重新產生無畸變的新晶粒,性能發生明顯的變化,並恢復到完全軟化狀態的過程稱為再結晶。

組織、結構方面

變形的晶粒完全恢復為等軸狀晶粒。

晶體缺陷數量明顯減少。

性能方面

強度和硬度顯著下降,塑性和韌性顯著提高。

冷變形時的加工硬化現象完全消失。

內應力也基本被消除。

工業應用——再結晶退火

將已經加工硬化的金屬加熱到再結晶溫度以上,使其發生再結晶,以消除加工硬化的工藝方法。

舉例:冷拉鋼絲時,每拉拔一次,中間均進行再結晶退火,消除加工硬化,以便於下一次拉拔。

再結晶的驅動力

再結晶的驅動力來自冷變形所產生的儲存能。

再結晶過程也是一個形核和長大的過程。在溫度作用下,再結晶的核心(晶核)在變形造成的最大畸變處形成,隨後進一步長大,最終全面替換畸變的晶粒,金屬組織重新恢復成無畸變的等軸晶。

再結晶溫度

冷變形金屬發生再結晶的最低溫度。

再結晶不是一個恆溫過程,沒有恆定的轉變溫度。因此,再結晶溫度的意義是開始發生再結晶的溫度,即在畸變的晶粒中產生無畸變等軸晶粒的最低溫度。

純金屬的再結晶溫度:

晶粒長大

冷變形金屬在再結晶結束後,繼續升高溫度或保溫,晶粒就會不斷長大,這一過程即稱為晶粒長大。

晶粒長大的類型

正常長大——隨溫度升高或保溫時間延長,晶粒均勻連續地長大。

反常長大(二次再結晶)——晶粒不均勻不連續地迅速長大。

影響再結晶後晶粒度的因素

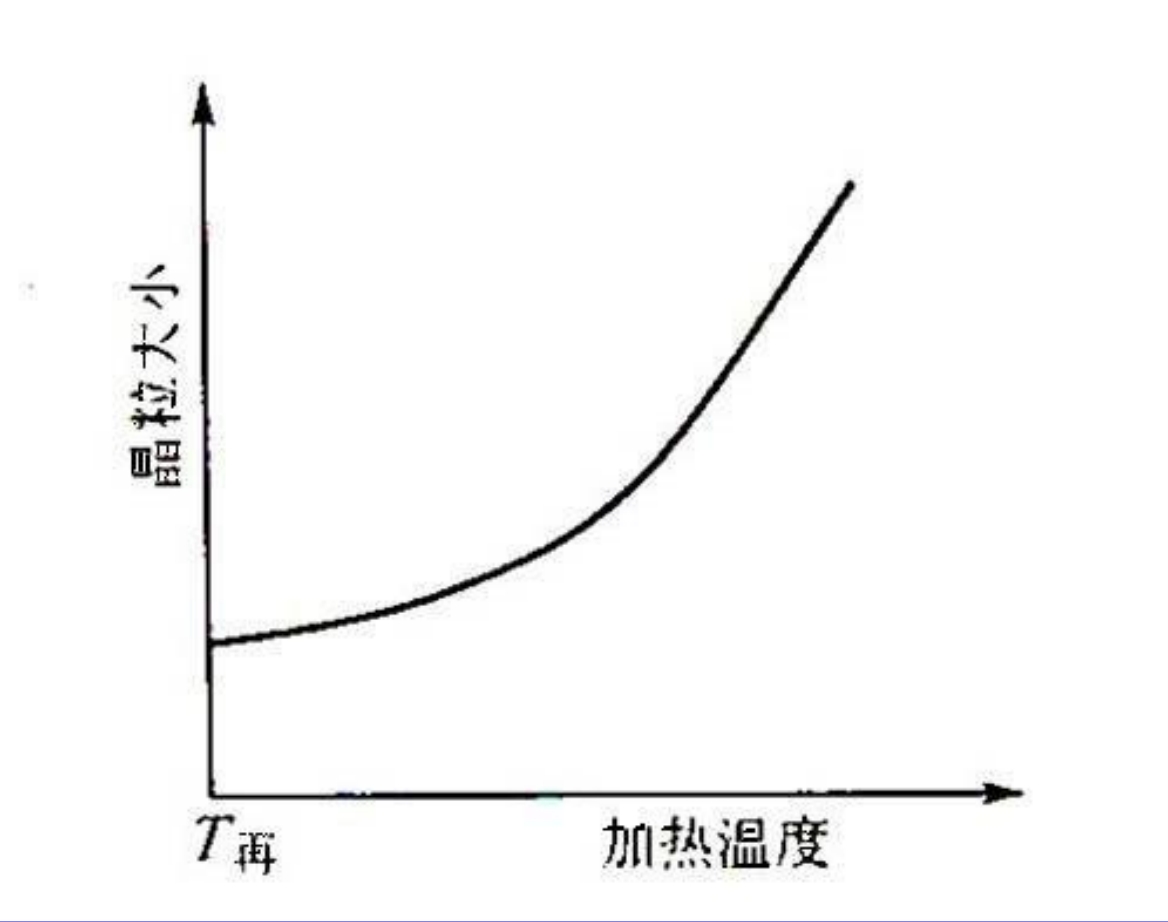

加熱溫度和保溫時間

加熱溫度越高、保溫時間越長,晶粒越粗大。

其中溫度的影響尤其顯著。

加熱溫度對晶粒度的影響

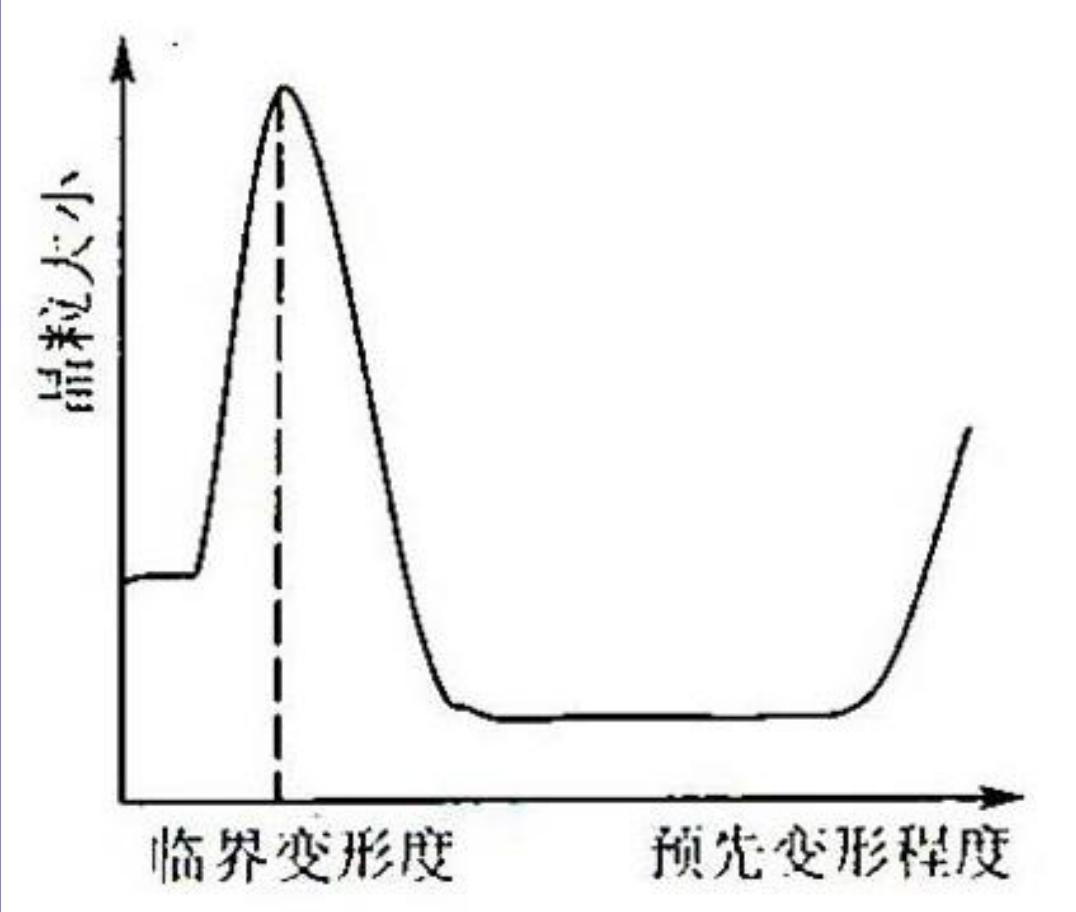

變形程度

變形量較小——不發生再結晶,晶粒保持原狀、大小。

變形量達到2~10%——再結晶後的晶粒異常粗大。2~10%的變形量稱為臨界變形度。

變形量超過臨界變形度——隨變形程度的增加,晶粒細小而均勻。

預先變形程度對晶粒度的影響

金屬的熱加工

熱加工與冷加工

熱加工:指在再結晶溫度以上的加工過程。

冷加工:指在再結晶溫度以下的加工過程。

動態回復和動態再結晶

金屬在熱加工時,溫度在T再之上,因此金屬內部同時進行著加工硬化與回復再結晶軟化兩個相反的過程,即回復和再結晶是邊加工邊發生的,此即動態回復和動態再結晶。

熱加工對金屬組織和性能的影響

改善鑄錠組織

使氣孔和裂紋焊合,增大材料的致密性。

改善夾雜物與脆性相的形態、大小和分佈。

部分消除枝晶偏析。

破碎粗大晶粒而使晶粒細化。

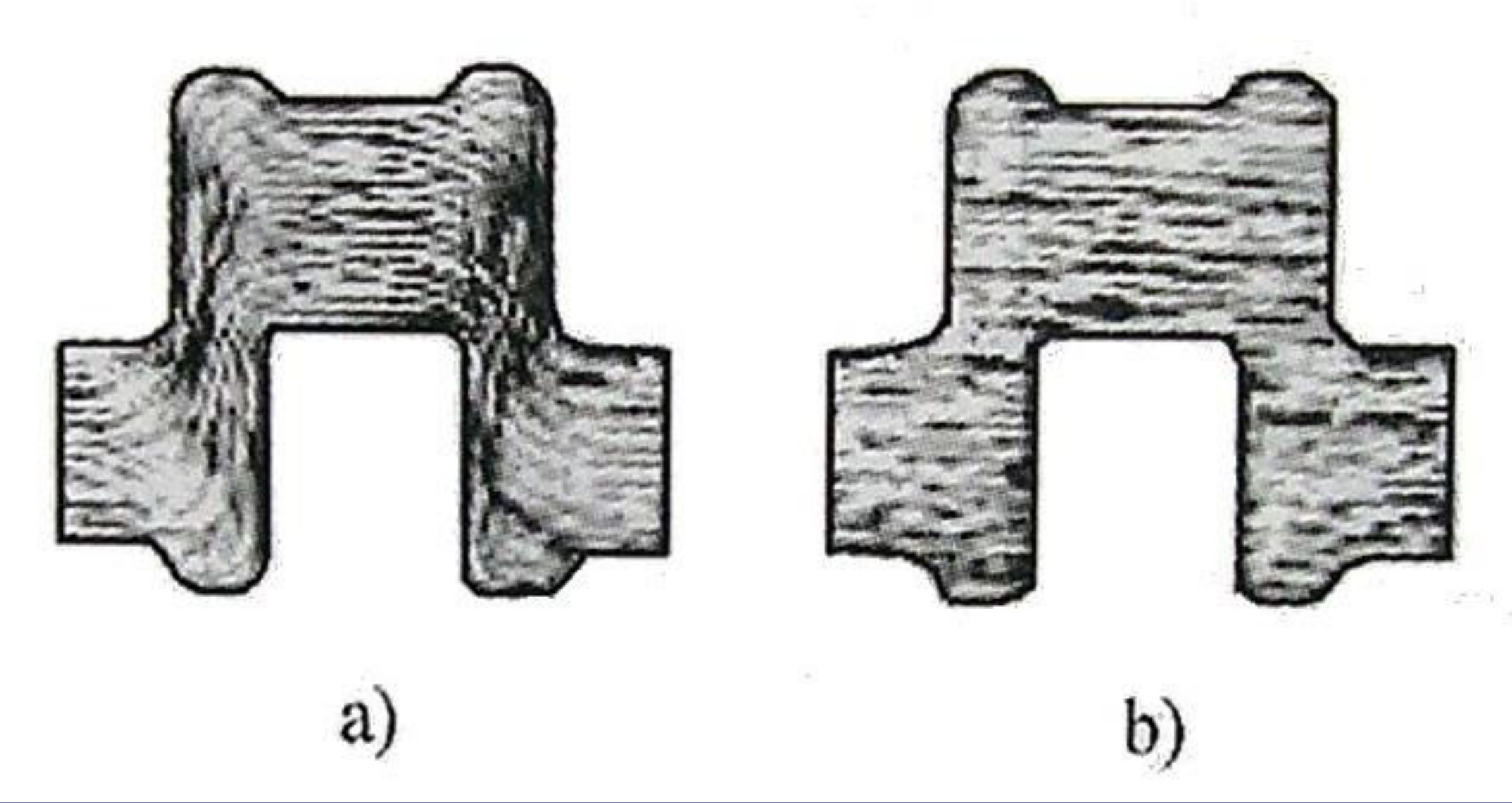

產生熱加工流線

組織中的夾雜物及偏析沿變形方向伸長,在宏觀上變成一條條細線,即流線。

曲軸中的流線分布——a)鍛造變形;b)切削加工

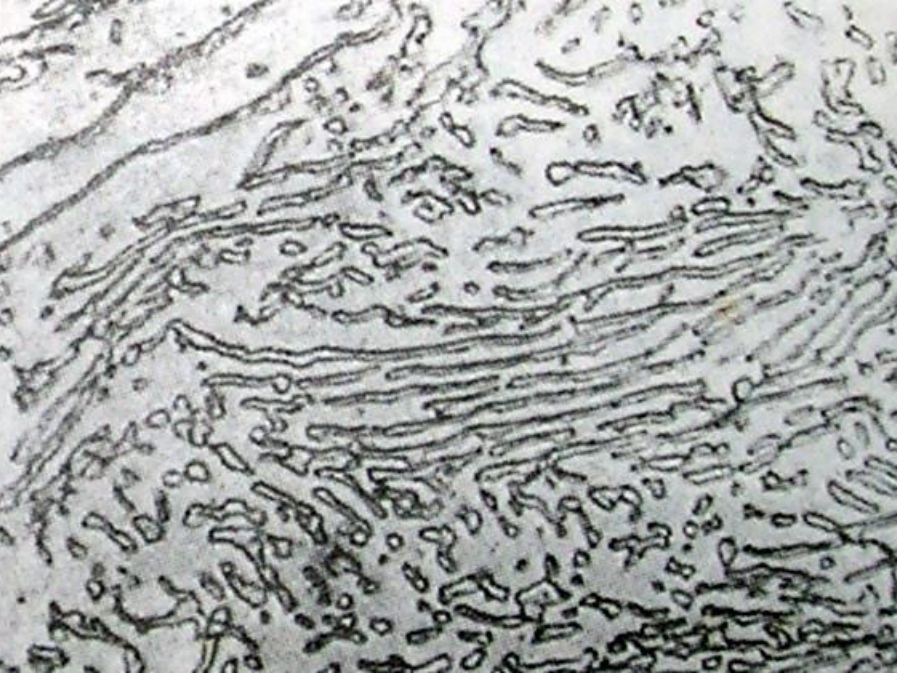

產生帶狀組織

合金中的各個相在熱加工時沿著變形方向交替地呈帶狀分佈的組織稱為帶狀組織。

出現帶狀組織,會使材料的力學性能產生方向性,特別是橫向塑性和韌性明顯下降。

舉例:亞共析鋼在熱軋後,其中的珠光體和鐵素體常沿軋向呈帶狀或層狀分佈,即形成帶狀組織。

小結

塑性變形機理:塑性變形→滑移→位錯運動

多晶體:也是滑移,只是多了晶界和晶粒位向的影響

合金:也是滑移,只是多了固溶和第二相的影響

塑性變形對組織和性能均有影響

加熱:回復+再結晶+晶粒長大

熱加工和冷加工

強化思路:阻礙塑性變形→阻礙位錯運動 →提高點線面缺陷

細晶強化、固溶強化、第二相強化(弥散)、加工硬化